1 3D 프린팅 개발 이전 기술

최초의 현대적 3D 프린팅 기술인 광경화 방식의 제품 제작 기술이 나오기 전에도

관련 기술에 대한 연구는 계속되고 있었다.

사진조형(Photosculpture), 지형 (Topography),

솔리드 자유형 제작(Solid Freeform Fabrication) 등이다.

1. FrançoWiislel는èm‘Pehotosculpture’는 사진조형 기술과 관련해 기술을 발명 했다.

원형의 방에 물체를 위치시키고 24개의 카메라로 동시 촬영하고, 촬영된 각 사진의 실루엣은

패널로 옮겨져 3차원의 물체로 캡처하는 방식이다.

그 후 연구는 Baese에 의해 사진을 확대하는데 빛과 물을 사용하는 고급 사진 조형 기술로 발전한다.

2. 지형(Topography) 기술의 경우 1890년 블랜더(J. E. Blanther)에 의해 지형학적 입체 지도를 위한

계층화된 방법(Manufacture of contour relief maps)이 제안된다.

블랜더(Blanther, 1892)에 의해 제안된 계층형 입체 지도는

공간 정보와 지리적 특징을 보다 직관적으로 표현하기위해 고안된 지도 유형입니다.

이 지도는 특정 지역의 지형과 지리적 요소를 입체적으로 나타내며,

각기 다른 고도나 깊이에 따라 지형을 여러 계층으로 나누어 표시합니다.

블랜더의 계층형 입체 지도는 특히 지형의 높낮이를 강조하고,

특정 지역의 지리적 특징을 더 잘 이해할 수 있도록 돕는 시각적 도구로 사용되었습니다.

당시에는 지리학이나 지도 제작에서 중요한 혁신적인 접근법으로 여겨졌습니다.

1892년에 제안된 이 맵의 기본 아이디어는, 수평적인 지도에서 지형의 고저를 표현하는 것에

한계가 있었던 점을 해결하고자 했던 것입니다.

이를 통해 사용자는 3D 형식으로 실제 지형의 형태를 좀 더 생동감 있게 파악할 수 있게 되었습니다.

이러한 입체 지도는 현대의 3D 지도, GIS(지리정보시스템) 기술의 초기 개념에 영향을 미친

부분으로도 볼 수 있습니다.

1940년 페레라(Perrera)는 입체 지도를 만들기 위한 방법을 특허 출원 한다.

3차원 지도 형태를 만들기 위해 시트를 쌓고 접착 시킨 다음 시트 위에 등고선을 잘라내는 방식을 사용했다.

1951년 문즈(O. J. Munz, 1956) 는 현재의 조형기술과 유사한 기능을 갖춘 시스 템을 제안한다.

검사 대상물의 단면은 각각의 레이어(Layer)로 이뤄지고 사진 감광유제(photo emulsion)에

노출하기 위한 시스템으로 선택적 레이어 방식을 공개 했다.

실린더 내의 피스톤 하강 및 사진 감광유제와 고정제의 적당 양을 추가하는 방식으로 조형을 만든다.

3. 1968년 스웨인슨(Wyn Kelly Swainson)은 솔리드 자유형 제작(Solid Freeform Fabrication) 기술과

관련해서 레이저빔이 교차하는 지점에 감광폴리머 의 선택적 중합반응을 이용해 플라스틱 패턴을

제작하는 공정을 소개,

3차원 제품 제조를 위한 방법과 중간 장치(Method, medium and apparatus for producing

three-dimensional figure product, US 4041476 A)라는 특허를 출원 한다.

최초의 적층 제조(additive Manufacturing, AM) 방식의 등장은??

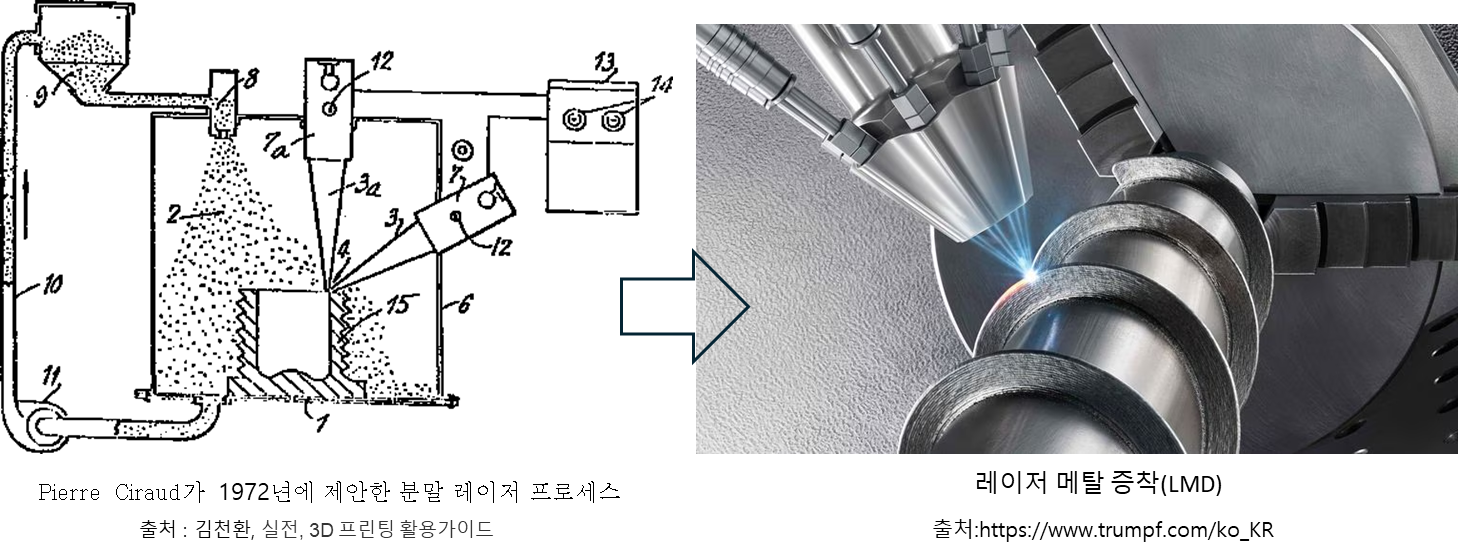

1972년 피에르 지로(Pierre Ciraud)에 의해 개발된 에너지 빔을 이용한 효과적인 분말 방법이다.

Pierre Ciraud가 1972년에 제안한 분말 레이저 프로세스는 레이저 기술과 분말 소재를 결합하여

금속이나 기타 재료를 용융시키거나 용접하는 방법을 제시한 혁신적인 기술입니다.

분말 증착 방법으로

조형을 생성하기 위해 작은 입자들을 사용, 이런 미립자들은 노즐 주위에 위치하여

중력이나 전자기 또는 정전기 등에 의해 가열되어 구조에 생성된다.

레이저나 전자 빔 또는 플라즈마 빔에 의해 미립자들이 가열이 되면서 미립자들이 서로 소결되어

연속 층을 형성하게 하는 방식이다.

이 과정에서는 레이저를 이용하여 금속 분말을 빠르게 융합하고,

그 결과 고정밀의 부품이나 형태를 만들 수 있게 됩니다.

Ciraud는 이를 통해 특히 금속 3D 프린팅이나 레이저 용접과 같은 제조 기술에서

중요한 발전을 이루었다고 평가받습니다.

주요 특징:

1. 레이저 사용: 고출력의 레이저 빔을 통해 금속 분말을 매우 정확하고 빠르게 용융시킵니다.

2. 분말 소재: 금속 분말을 사용하여 원하는 형태나 구조를 만드는 데 유리한 점이 많습니다.

3. 고정밀도: 레이저가 작은 영역을 집중적으로 가열하기 때문에 정밀한 작업이 가능하며, 후처리 과정이 최소화됩니다.

4. 응용 분야: 이 기술은 주로 항공우주, 자동차, 의료 기기 제조 등에서 활용되며, 특히 복잡한 형상의 부품을 제조하는 데 유리합니다.

이 기술은 나중에 레이저 구동 금속 증착(LMD, Laser Metal Deposition) 방식으로 더욱 발전했으며,

현재는 금속 3D 프린팅 기술의 중요한 부분을 차지하고 있습니다.

Ross F. Housholder는 1979년 분말 레이저 소결 공정의 초기 기술을 제시했습니다.

하우숄더의 특허(1979) 분말 레이저 소결 공정은???.

분말의 평탄한 면을 연속적으로 순차 증착 시키고 각각의 레이어를 선택적으로 한 부분씩 굳히는 방식,

열과 선택적 마 스크를 사용하거나 제어된 열 주사 방법을 사용하는 것이다.

레이저 소결 방식은 집속 레이저를 사용하여 분말 재료를 고체 구조로 융합하는 적층 제조 기술의 하위 집합입니다.

이 프로세스는 CAD(컴퓨터 지원 설계) 파일에 의해 안내되며,

레이저가 공간의 특정 지점으로 이동하여 재료를 결합하고 원하는 최종 부품을 형성합니다.

.

분말 소결은 성형 또는 충전된 분말을 융점 이하의 온도로 가열해 확산이나 원자단위의 현상을 통해 분말 입자 상호간의 결합에 의해 강도나 경도 등 원하는 물성을 나타내는 기술을 말합니다.

.

과거에는 분말 성형은 주로 상온에서 강성을 갖는 금형에 분말을 채운 후 프레스에 의한 가압으로 형상을 만드는 작업을 의미했지만, 최근에는 다양한 가압 및 형상구현 방식이 적용되고 있습니다.

고밀도화를 위해서는 원료분말의 개선, 윤활기구의 개선, 윤활 방식의 변경과 고압성형, 고속성형기술의 도입 등 많은 변화가 이루어졌습니다.

분말 소결 기술은 원재료의 조성비율과 입도 외에도 온도, 압력, 승온·냉각속도의 변화, 분위기의 변화에 따라 다양한 물성을 만들어 낼 수 있습니다.

선택적 레이저 소결은 3D 프린팅 기술을 위한 SLS(Selective Laser Sintering) 방식으로, CAD 파일에 따라 분말 재료의 층을 선택적으로 융합하여 고체 물체로 만드는 기술입니다.

이 방법은 레이저를 사용하여 디지털 디자인에 따라 분말 재료의 층을 선택적으로 융합하는 과정을 포함하며,

복잡한 3차원 물체를 만드는 데 특히 유용합니다.

분말 소결은 다양한 산업 분야에서 복잡한 부품을 생산하는 데 활용되며,

산업의 발전과 기술 혁신에 기여하고 있습니다.

Ross F. Housholder의 초기 기술 제시는 분말 레이저 소결 공정을 더욱 발전시키고

현대 산업에 적용할 수 있는 기반을 마련했으며,

이후 혁신적인 기술 및 응용 분야의 발전을 이끌었습니다.

끝까지 읽어주셔서 감사드립니다.

내일 다시 이어서 올리도록 하겠습니다.