A. 액체 기반 방식

1. 광중합 방식(Vat Photopolymerisation)

포토폴리머 소재 사용, 레이저빔, 디지털 광원 처리(DLP), 금속, 폴리머

● SLA(Stereo Lithography (광경화성 수지 조형 : UV 레진)-폴리머 액체(UV 레이저)

소재 색상 제한, 비쌈, 정확한 조형

이미지 출처 : dora-guide.com/3d-printer-principle/

● DLP(Digital Light Processing) : 디지털 광원 처리, 특수 시트,

광경화성 수지+빔 프로젝터, 조형 속도 빠름, 정밀 출력, 표면 매끄러움

이미지출처 : www.3dguru.co.kr/bbs/newsroom/9988

● CLIP(Continuous Liquid Interface Production) : 연속 액체 계면 생산,

액체 소재에 산소, 자외선(UV)

2. 재료 분사방식 (MJ :Material Jetting)

잉크젯 프린터 원리, 디자인 패턴에만 뿌리고 UV램프로 경화시킴

● 폴리젯(Polyjet) - 광경화성 액상, 포토폴리머를 분사, UV램프로 경화시킴

아크릴 계열 다양한 소재, 재료의 다양성

서포터 필요시 쉽게 제거 가능→젤 타입 서포터 분사(재료는 워터젯 기술로 녹여서 제거)

이미지출처:codedragon.tistory.com/1787

● 멀티젯 조형(MJM: Multi Jet Modeling)-

광경화성 수지+ 왁스(서포트 재료)=동시분사, 자외선으로 경화

정밀도가 가장 높다. 곡선처리가 뛰어나다.

B. 분말 기반 방식

석고 분말에 접착제 분사, 경화

금속, 플라스틱 모래 등의 분말 표면 → 레이저 빔으로 소결 →3차원 물체 제작

B-1. 접착제 분사방식(Binder Jetting, BJ)

▶블레이드 롤러 이용 + 분말 → 잉크젯 헤드로 접착제를 선택적으로 분사

▶수직방향으로 적층, 분말이 지지대 역할(서포트)

B-1-1. 컬러젯 조형(Colorjet Printing, CJP)

분말소재 →특수 접착제 바인더 사용 적층

분말 접합 및 컬러 잉크 투사 조형→분말 적층과 잉크젯 투사(PBP) 명칭으로 개발

→3D 시스템즈, 기술명칭을 CJP로 변경

프린터 헤드 노즐→ 액체상태의 컬러 잉크 층마다 분사

액상의 바인더인 경화 물질 재료에 분사, 분말을 경화시킴

다양한 컬러 구현 가능, 제품 주변 분말이 서포터 역할

최상의 디테일을 얻을 수 있다.

단점 : 후처리 번거로움

B-2 분말 적층 용융방식(Powder Bed Fusion, PBF)

분말재료 위에 고 에너지빔(레이저, 전자빔 등)→선택적으로 결합

특징 : 고에너지 사용→금속 산화 우려(불활성 가스로 채운 체임버 구조를 채용)

대형화 한계

금속분말 외에 플라스틱 계열, 수지 코팅 세라믹 계열 사용 가능

플라스틱 계열 = 수축관 변형

금속 계열 = 응력이 기술적 이슈

이미지출처: https://about3dprintcapston.wordpress.com/2017/05/16/3d프린터종류/

B-2-1 선택적 레이저 소결(Select Lager Sintering, SLS)

분말 입자 →레이저 이용 →전체 또는 부분적으로 녹여 소결 하는 방식

분말= 분말 폴리머, 메탈 원료

레이저 이용 = Co2 레이저 → 고형화 시킴 →레이어 생성

조형 속도 빠르고 견고

후처리와 숙련된 기술 요구됨

SLS 출력방식의 원리(단면도)

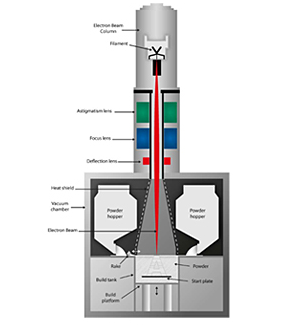

B-2-2 전자 빔 용융( Electron Beam Melting, EBM)

아캠이 원천 특허 가지고 있음

금속분말, 전자빔 이용, 선택적 용융

특징 : 티타늄 합금 파우더, 전자빔으로 용해

강도 아주 우수함, 표준 금속부품 제조

지지 구조체와 열응력이 적은 제품 생산 가능

맞춤식, 시제품 제작, 기계기구 부품 직접생산

단점 : 제한된 작동, 느리고 비쌈. 후처리, 표면 마감 품질 떨어짐

이미지 출처 : http://www.amkorea21.com/sub3_1.php

B-2-3 직접 금속 레이저 소결(Direct Metal Laser Sintering, DMLS)

보통 LMS라 부름

분말형 태인 금속 합금 소재인 알루미늄, 티타늄, 합금 가루 등

→ 고온의 레이저로 소결 제작

재료의 강도가 아주 우수(의료, 항공우주, 특수기계, 자동차 분야 등)

다양한 산업에서 이용되는 도구, 생산 부품 등 실질적인 사용가치가 높은 금속부품 제작에 사용됨

B-2-4 선택적 열 소결(Select Heat Sintering, SHS)

체임버, 얇게 도포된 분말 형태의 열가소성 수지를 녹여 경화시킴

열네어지 방출하는 프린터 헤드 사용

단면도 그림 패턴대로 플라스틱 분말층을 녹인다

적층 레이어 두께 0.1mm

복잡하고 벽이 얇은 제품 제작이 가능. 다수의 제품을 동시에 제작 가능

남은 분말 재료 재활용 가능.

SLS에 비해 가격 저렴

단점 : 제작 속도 느림, 사용 가능 재료 제한적이다.

B-2-5선택적 레이저 용융(Select Laser Melting, SLM)

디지털 정보 소스 3D CAD 데이터, 고전력 레이저 빔 사용

미세 금속분말 용융, 3차원 입체 금속부품 생성

레벨링 시스템 이용

금속 파우더 표면을 평탄화 → 용융

→산화방지(불활성 가스 아르곤, 질소)→체임버 내 공급

→도포된 금속 파우더에 선택적 고출력 이테르븀 파이버 레이저를 조사 용융시킴

(재료: 스테인리스 강, 공구강, 코발트크롬, 티타늄)

복잡한 형상의 금속제품 얇은 벽, 엉덩이 뼈, 인공 고관절, 교정 임플란트

경향화 한 항공기 부품 등의 생산이 용이

순수 금속 재질의 제품 제작이 가능, 열처리 후공정이 없다

정밀도, 표면품질 낮음,

재질 특성상 후처리 제한적

레이저 장비로 가격 SLS 방식보다 비쌈

이미지출처 : www.amkorea21.com/sub3_1.php

'왕초짜를 위한 3D프린팅 기초 실기 공부하기' 카테고리의 다른 글

| 3D프린터 운용기능사 연습예제 2 (4) | 2020.07.12 |

|---|---|

| C. 고에너지 직접조사방식 요점정리 (2) | 2020.07.09 |

| 필기시험대비 요약정리 (0) | 2020.07.04 |

| 3D프린터 운용기능사 필기 시험(4) (0) | 2020.06.13 |

| 3D운용기능사 필기시험문제(3) (0) | 2020.06.11 |